在中國工業智能化浪潮中,國內某煉化企業率先建成行業首個5G全智能煉廠,標志著能源化工行業正式邁入以人工智能基礎軟件開發為核心的全新智能時代。這座煉廠通過深度融合5G通信技術與人工智能基礎軟件,實現了生產運營的全面智能化升級,展現出令人矚目的創新成果。

在硬件基礎設施方面,煉廠部署了覆蓋全廠的5G專網系統,通過高速率、低時延的通信能力,實現設備數據毫秒級采集與傳輸。各類傳感器、智能儀表和執行機構通過5G網絡與中央控制系統實時交互,為智能決策提供海量數據支撐。

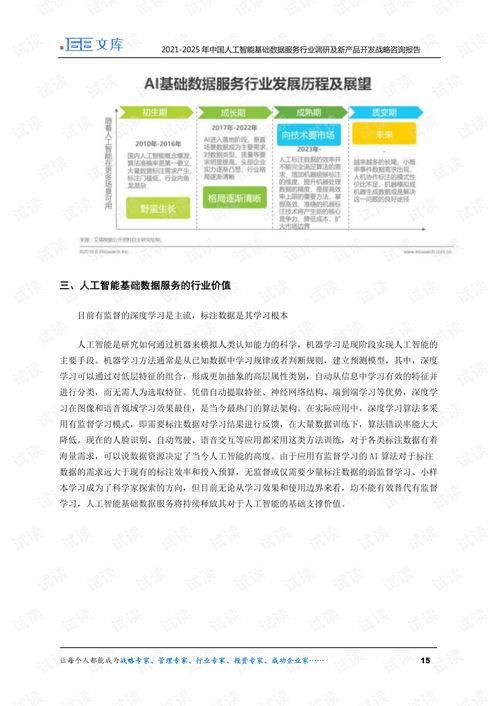

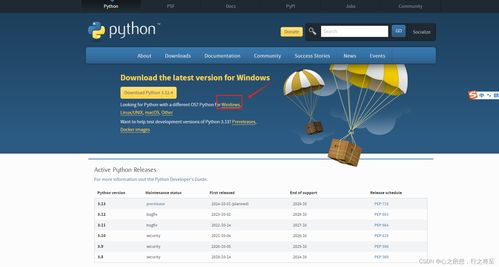

人工智能基礎軟件的開發應用成為智能煉廠的核心亮點。研發團隊自主開發了涵蓋設備預測性維護、工藝參數優化、安全風險預警等模塊的專業軟件系統:

- 智能診斷系統通過機器學習算法分析設備運行數據,提前預判故障風險,將非計劃停機時間降低70%

- 工藝優化軟件利用深度學習技術,實時調整生產參數,使能耗降低15%,產品收率提升8%

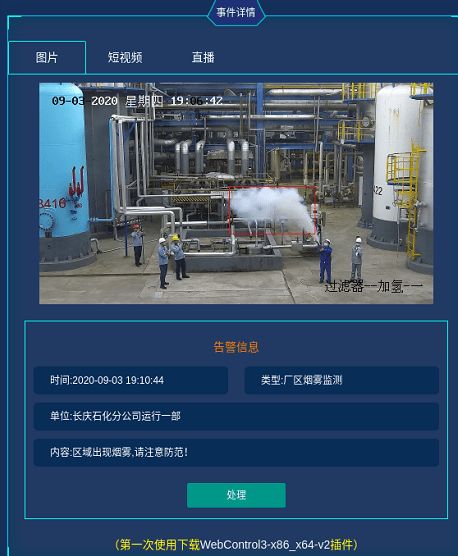

- 安全監控平臺基于計算機視覺技術,自動識別違規操作和異常狀態,實現24小時不間斷智能安防

特別值得一提的是煉廠開發的數據中臺系統,它整合了生產、設備、質量、能源等多維度數據,構建了企業級數字孿生模型。通過這個統一的AI基礎平臺,各部門能夠協同進行數據分析和決策優化,有效提升了整體運營效率。

在人員操作層面,智能煉廠同樣實現了革命性變革。操作人員通過AR眼鏡和移動終端,能夠實時獲取設備狀態、工藝參數和操作指導,大幅降低了對傳統經驗的依賴。智能巡檢機器人替代人工完成高危區域檢查任務,既保障了人員安全,又提高了巡檢質量。

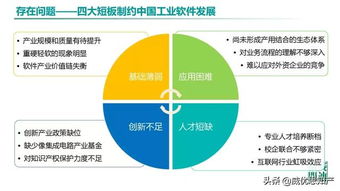

這座5G全智能煉廠的成功實踐,不僅為煉化行業樹立了智能化轉型的標桿,更展示了中國在工業人工智能基礎軟件開發領域的技術實力。其經驗將推動更多傳統工業企業加快數字化轉型步伐,為中國制造業高質量發展注入強勁動力。